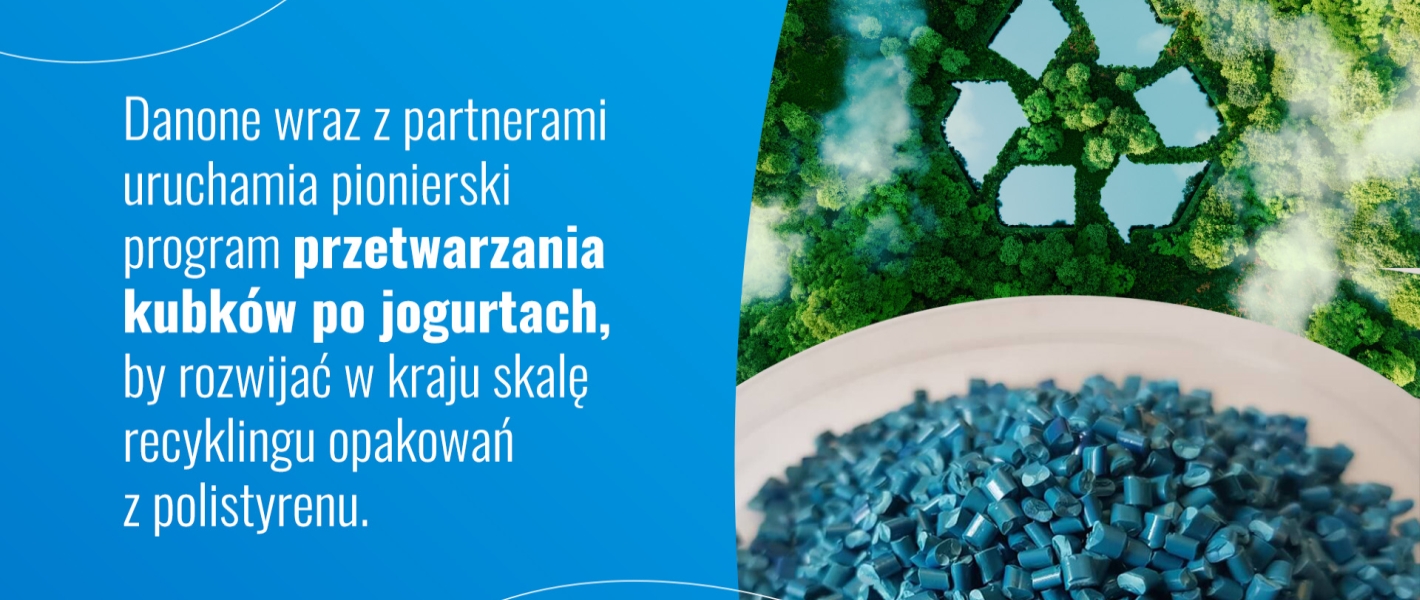

Na Śląsku uruchomiono pierwszą w Polsce i jedną z pierwszych na świecie instalację do recyklingu zużytych opakowań, wykonanych z polistyrenu (PS), pochodzących z gospodarstw domowych. Wykorzystano innowacyjną technologię oczyszczania opakowań, co znacząco zwiększa możliwości ich recyklingu i ponownego użycia tworzywa. Jest to efekt pilotażowego programu recyklingu kubków po jogurtach, wykonanych z polistyrenu, przeprowadzonego przez grupę partnerów: DP Recykling, DANONE oraz Organizację Odzysku Opakowań REKOPOL. Technologia, na której bazuje instalacja, to nagrodzona innowacja zespołu naukowców z Politechniki Śląskiej.

Program recyklingu kubków po jogurtach to kolejna inicjatywa na rzecz obiegu zamkniętego opakowań, w jaką zaangażowała się grupa spółek DANONE. Działania wynikają z nowej strategii zrównoważonego rozwoju „Droga pozytywnego wpływu”, ale firma już od lat zachęca konsumentów, by opakowania z tworzyw sztucznych wyrzucali do żółtego kosza – dzięki temu mogą trafić do recyklingu i zyskać kolejne „życie”. DANONE dąży do tego by opakowania – w tym kubki po jogurtach – były w Polsce przetwarzane na szeroką skalę. Stąd sukcesywne wdrażanie rozwiązań, które przyczynią się do całościowego przejścia na model gospodarki obiegu zamkniętego w obszarze opakowań, co firma chce osiągnąć do 2030 roku.

– Do tej pory przetwarzane były odpady polistyrenowe pochodzące z naszej fabryki w Bieruniu. Teraz idziemy o krok dalej, bo program jaki uruchomiliśmy wspólnie z partnerami, obejmuje recykling pochodzących z gospodarstw domowych, opakowań po jogurtach. Tworzywa sztuczne w nich zawarte to wartościowy surowiec, który może i powinien zostać mądrze zagospodarowany – tak, aby jak najwięcej opakowań krążyło w obiegu zamkniętym. Zamierzamy zaprezentować tę ideę całej branży mlecznej i mam nadzieję połączyć siły w przyszłości – mówi Marek Sumiła, dyrektor zarządzający Danone i Żywiec Zdrój.

Surowiec wykorzystany nawet 10-krotnie

Polistyren, dzięki właściwemu doborowi procesów technologicznych, może być poddany przeróbce aż 10-krotnie bez utraty właściwości fizycznych i chemicznych, zaś w porównaniu do innych surowców charakteryzuje się niższą temperaturą topnienia, a co za tym idzie, pozostawia dużo mniejszy ślad węglowy. Związane z tym zmniejszone zużycie energii (nawet o 30% – w porównaniu do procesów recyklingu innych tworzyw sztucznych, jak np. PP czy PET) to wymierna korzyść ekologiczna i ekonomiczna. Efektem procesu recyklingu jest regranulat, który charakteryzuje się szerokim spektrum zastosowań w procesach wtrysku i wytłaczania. Dzięki odpowiedniej selekcji i kontroli pozyskanych tworzyw sztucznych, w procesie odzysku i regranulacji powstają produkty, które można modyfikować, nadając im różnorodne właściwości oraz kolory, między innymi: doniczki, tacki rozsadowe, opakowania ochronne, kołpaki samochodowe, uchwyty narzędzi budowlanych, pianka podłogowa, listwy przypodłogowe, ramki samochodowe itp. – Odpowiednie przygotowanie i przeprowadzenie cyklu przetwórczego, obejmujące rozdrobnienie, mycie, dekontaminację powierzchniową, flotację (metoda oczyszczania), suszenie i regranulację (proces rozdrobienia), sprawia, że tworzywo sztuczne jest w pełni przetwarzalne i może zostać ponownie wykorzystane w dalszej produkcji. Polistyren jest jednym z tych surowców, które bardzo dobrze nadają się do recyklingu, tym bardziej warto wykorzystać jego potencjał – tłumaczy Łukasz Wiśniewski z firmy DP Recykling, która zbudowała instalację, wykorzystującą innowacyjną technologię oczyszczania opakowań, stworzoną przez zespół naukowców z Politechniki Śląskiej.

Nauka i biznes łączą siły

Naukowcy z Politechniki Śląskiej: dr inż. Piotr Sakiewicz i dr hab. inż. Krzysztof Piotrowski, prof. PŚ, opracowali unikalną technologię dekontaminacji powierzchniowej odpadów polimerowych. Wraz z zespołem składającym się z dra inż. Józefa Obera, dra hab. inż. Klaudiusza Gołombka, prof. PŚ, mgr inż. Joanny Mścicheckiej oraz mgra inż. Mateusza Lisa, w ramach prac przedwdrożeniowych, dostosowali ją do dekontaminacji i doczyszczania szczególnej kompozycji zanieczyszczeń znajdujących się na postkonsumenckich opakowaniach z polistyrenu. Technologia ta jest rozwiązaniem opracowanym w ramach projektu Ministerstwa Edukacji i Nauki „Inkubator Innowacyjności 4.0”, finansowanym ze środków europejskich w ramach Programu Operacyjnego Inteligentny Rozwój 2014-2020. Innowacja została wyróżniona prestiżową nagrodą INTARG Platinum Award, a ostatnio zdobyła także Platynową Nagrodę na XV Międzynarodowych Targach Wynalazków i Innowacji INTARG®2022.

Unikalne w skali kraju rozwiązanie wykorzystuje zintegrowane ze sobą metody z zakresu inżynierii chemicznej i procesowej oraz rozwiązania aparaturowe, wykorzystujące właściwości fizyczne oraz chemiczne materiałów. Powiązanie ze sobą rozwiązań procesowych i konstrukcyjnych pozwala na osiągnięcie efektu synergii i otrzymanie lepszych jakościowo, a przede wszystkim kwalifikowanych produktów odzysku z polistyrenu. Zastosowanie technologii dekontaminacji znacząco przyspiesza proces oczyszczania poużytkowych kubków (m.in. z zaschniętych zabrudzeń). – Technologia dekontaminacji powierzchniowej odpadów polimerowych z zanieczyszczeń różnomateriałowych, umożliwia wytwarzanie surowca o znacząco lepszej jakości. Zastosowane rozwiązanie technologiczno-aparaturowe umożliwia uzyskanie tworzyw charakteryzujących się lepszymi właściwościami materiałowymi i wyższą czystością niż tworzywa wytwarzane dotąd w oparciu o klasyczne technologie odzysku/recyklingu. To wszystko znacząco wpływa na wydajność procesu i redukcję całościowego zużycia energii – mówi współtwórca rozwiązania dr inż. Piotr Sakiewicz.

Jeden cel – wiele obszarów działania

Ważnym elementem projektu jest również współpraca z sortowniami. Obecnie współpraca obejmuje 3 podmioty, które wysortowują odpady polistyrenowe – w przyszłości jednak ma być ich więcej. Wsparcia w tym zakresie udziela Organizacja Odzysku Opakowań REKOPOL. – Opracowana przez zespół technologia znacznie zwiększa potencjał oczyszczania i przetwarzania opakowań, a instalacja stworzyła sporo nowych możliwości przetwarzania opakowań z polistyrenu. Wprowadzanie tego rodzaju innowacji ma duże znaczenie dla podnoszenia poziomu zbiórki i recyklingu tego tworzywa w Polsce – mówi Jakub Tyczkowski, Prezes Organizacji Odzysku Opakowań REKOPOL.

DANONE wraz z partnerami, m.in. działając w ramach Polskiego Paktu Plastikowego, od lat wprowadza rozwiązania, mające na celu zmianę obecnego modelu wykorzystywania tworzyw sztucznych na polskim rynku opakowaniowym w kierunku gospodarki obiegu zamkniętego. Realizacja pilotażowego projektu dot. recyklingu polistyrenu to kolejny krok w kierunku zmniejszenia wpływu opakowań z tworzyw sztucznych na środowisko naturalne, do czego DANONE zobowiązał się, przystępując do Polskiego Paktu Plastikowego. Do tej pory w spółkach wdrożono zasady ekoprojektowania – każde nowe opakowanie powstaje z myślą o zwiększeniu możliwości jego przyszłego recyklingu. Konsekwentne minimalizowanie wpływu opakowań na środowisko obejmuje również: redukcję ich wagi, a tym samym ograniczenie zużycia materiałów, optymalizację wypełnienia przestrzeni transportowych, czy wykorzystania materiałów pochodzących z recyklingu.

Firma realizuje też inne pionierskie inicjatywy, czego przykładem może być zobowiązanie, ogłoszone pięć lat temu na szczycie klimatycznym ONZ COP 24 w Katowicach. Żywiec Zdrój, będący częścią grupy spółek DANONE, ogłosił wówczas, że w 2020 roku zapewni zbiórkę takiej ilości plastiku, jaką wprowadza na rynek w tym samym okresie. Obietnica została dotrzymana w 2020, jak również w 2021 i 2022 roku. Kluczowe znaczenie w realizacji obietnicy miało partnerstwo z Organizacją Odzysku Opakowań REKOPOL. Spółka od lat zabiega o wprowadzenie w Polsce systemu kaucyjnego na opakowania napojowe, co sprawi, że opakowania będą ponownie trafiać do obiegu, stając się wartościowym surowcem, który może zyskać drugie i kolejne życia.

Zobowiązania zawarte w nowej strategii zrównoważonego rozwoju – „Drodze pozytywnego wpływu DANONE”, a także realizacja pionierskich inicjatyw i programów to kolejne dowody na to, że ochrona zasobów planety – w tym energii i surowców – pozostaje jednym z priorytetów firmy.

Dodatkowych informacji udziela:

Katarzyna Owsianko

Starsza Kierownik ds. Komunikacji Zewnętrznej, grupa spółek DANONE

katarzyna.owsianko@danone.com, tel. 666 048 940

Związek Polskich Przetwórców Mleka

ul. Złota 59, budynek Lumen, piętro 6

00-120 Warszawa

Telefon: +48 222 660 271

Faks: +48 222 660 372

sekretariat@zppm.pl